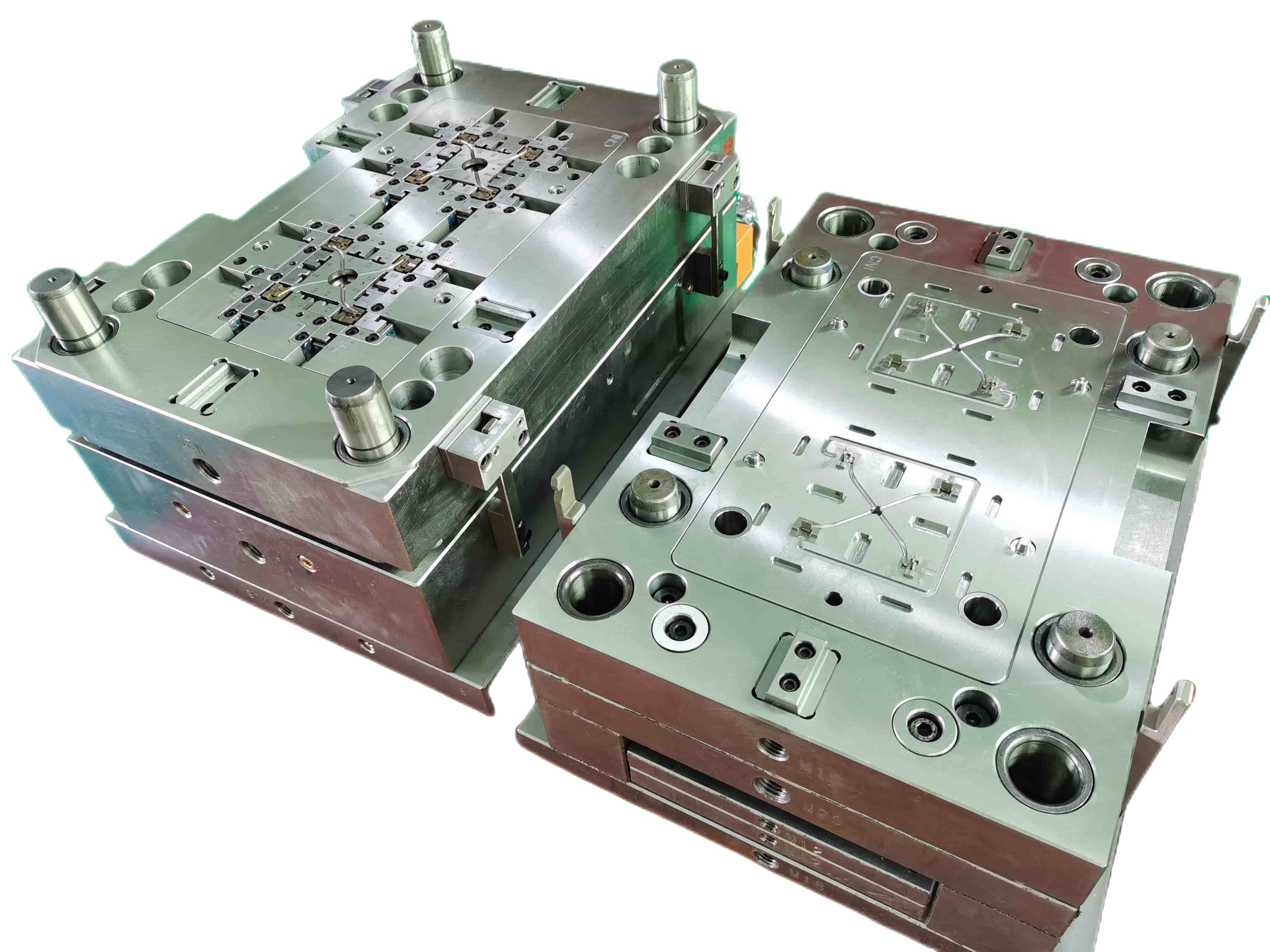

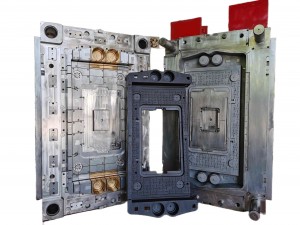

| Gerät und Typ | Elektronische Präzisionskomponenten, hergestellt durch Kunststoffspritzguss mit mehreren Kavitäten, | |||||

| Teilname | Mobiler Anschluss | |||||

| Harz | Pulvermetallurgische Materialien | |||||

| Anzahl der Hohlräume | 1*8 | |||||

| Formbasis | S50C | |||||

| Stahl aus Hohlraum und Kern | S136 HRC 52-54 | |||||

| Werkzeuggewicht | 450 kg | |||||

| Werkzeuggröße | 450X350X370mm | |||||

| Drücken Sie Ton | 90T | |||||

| Schimmelleben | 1000000 Schüsse | |||||

| Einspritzsystem | Heißkanal, 2 Mold-Master-Heißspitzen | |||||

| Kühlsystem | Kühlung durch Öl, Formtemperatur 120 Grad | |||||

| Auswurfsystem | Auswurf in zwei Schritten | |||||

| Besondere Punkte | Pulvermetallurgische Materialien, Präzisionsspritzgussform, Heißkanal, 8-Kavitäten-Form, kurze Zykluszeit | |||||

| Schwierigkeiten | Hohe Präzisionstoleranz, Hochtemperaturform, kurze Vorlaufzeit für die Formherstellung und sehr kurze Formzykluszeit.Das Material ist ein pulvermetallurgisches Material mit kurzer Abkühlzeit und hohen Anforderungen an Einspritzmaschinen. | |||||

| Vorlaufzeit | 4 Wochen | |||||

| Paket | Formaufenthalt in China für die Produktion von Kunststoffformteilen | |||||

| Artikel verpacken | Zertifizierung von Stahl, endgültige 2D- und 3D-Werkzeugkonstruktion, Heißkanaldokument, Ersatzteile und Elektroden … | |||||

| Schwindung | 1.005 | |||||

| Oberflächenfinish | SPI B-1 | |||||

| Zykluszeit beim Spritzgießen | 9 Sekunden | |||||

| Zweite Behandlung der Produkte nach dem Formen | Wärmebehandlung für geformte Produkte | |||||

| Exportieren nach | Formaufenthalt in China für die Produktion von Kunststoffformteilen | |||||

Die Schwierigkeiten

Hohe Präzisionstoleranz, Hochtemperaturform, kurze Vorlaufzeit für die Formherstellung und sehr kurze Formzykluszeit.

Das Material ist ein pulvermetallurgisches Material mit kurzer Abkühlzeit und hohen Anforderungen an Einspritzmaschinen.

Was ist Pulvermetallurgie?

Pulvermetallurgie ist ein Herstellungsverfahren, bei dem Metallpartikel unter Druck verdichtet und gesintert werden, um eine Vielzahl von Teilen und Komponenten herzustellen.Dabei werden pulverförmige Metalle wie Eisen, Aluminium, Bronze, Edelstahl und Kobalt mit Schmier- und Bindemitteln vermischt und anschließend einem hohen Druck ausgesetzt.Die resultierende Mischung wird dann erhitzt, bis die Materialien chemisch miteinander verschmelzen, wodurch Teile entstehen, die viel stärker sind als herkömmliche gegossene oder bearbeitete Komponenten.

Aufgrund ihrer Vielseitigkeit erfreut sich die Pulvermetallurgie zunehmender Beliebtheit bei der Herstellung komplexer Teile für Anwendungen in der Automobil-, Luft- und Raumfahrtindustrie sowie in der Unterhaltungselektronik.

Was ist Hochtemperaturschimmel?

Beim Hochtemperaturformen handelt es sich um eine Art Spritzgussverfahren, bei dem erhöhte Temperaturen und Drücke genutzt werden, um Teile mit hoher Festigkeit und Haltbarkeit herzustellen.Bei diesem Verfahren wird rohes thermoplastisches Material erhitzt, bis es geschmolzen ist, und dann in eine geschlossene Form eingespritzt, wo es unter Druck an Ort und Stelle gehalten wird.Durch die Hitze des geschmolzenen Harzes in Kombination mit dem Druck nimmt das Material vor dem Abkühlen die gewünschte Form an.Dieser Prozess ermöglicht die Herstellung komplexer Teile, die extremen Temperaturen und korrosiven Chemikalien standhalten und sich daher ideal für den Einsatz in Branchen wie Automobil, Luft- und Raumfahrt, Medizintechnik und Elektronik eignen.

Zu den gängigen Kunststoffmaterialien gehören: PEEK, PPSU, ULTEM® (Polyetherimid, PEI), Celazole®, Vespel®, Torlon® (Polyamidimid) und so weiter.

Formdesign für Hochtemperaturformen

Bei der Gestaltung von Formen für Hochtemperaturkunststoffe ist es wichtig, Wärmeübertragungskanäle einzubeziehen und Thermostifte zu verwenden, um sicherzustellen, dass der Kunststoff während des Spritzgussvorgangs gleichmäßig abkühlt.

Darüber hinaus ist die Auswahl des richtigen Formmaterials von entscheidender Bedeutung für die Herstellung von Teilen, die extremen Temperaturen standhalten, ohne sich zu verziehen oder zu reißen.

In diesem Projekt haben wir Stahl S136 mit HRC 52–54 verwendet. Das Produktionsvolumen ist sehr hoch, es wurden 100.000 Teile pro Tag benötigt, daher verwendeten wir eine Form mit 8 Kavitäten und fertigten viele Kopien an, um die Mengenanforderung zu erfüllen.Zur Kühlung wird es mit Öl gekühlt und die Formtemperatur erreicht 120 Grad.Die Zykluszeit beträgt 9 Sekunden und wir haben für die Teilefreigabe einen zweistufigen Auswurf verwendet.Dieses Teil wird nach dem Formen wärmebehandelt.

Das Spritzgusswerkzeug ist ein Hochtemperatur-Spritzgusswerkzeug mit 8 Kavitäten.

Kunststoff ist ein pulvermetallurgisches Material und die Formteile müssen wärmebehandelt werden, da es sich um den mobilen Steckverbinder handelt.

Die Zykluszeit beim Spritzgießen ist mit 9 Sekunden für einen Schuss sehr kurz.

Für diesen Kunden haben wir viele Kopierwerkzeuge hergestellt.Unsere Designer arbeiten sehr effektiv. Bei DFM ist es innerhalb eines Tages fertig, das 2D-Layout innerhalb von 2 Tagen und das 3D-Layout innerhalb von 3 Tagen.

Die Vorlaufzeit für den Formenbau beträgt 4 Wochen.

Wenn es beim Formenbau sehr eilig ist, fertigen wir normalerweise direkt nach dem DFM eine 3D-Zeichnung an, diese muss jedoch natürlich auf der Zustimmung des Kunden basieren.

2D-Layout

3D-Formdesign

3D-Formdesign

FAQ

Unser Hauptgeschäft ist die Herstellung von Kunststoffspritzgussformen, Druckgussformenbau, Kunststoffspritzguss, Druckguss (Aluminium), Präzisionsbearbeitung und Rapid Prototyping.Wir bieten auch Mehrwertprodukte an, darunter Silikonteile, Metallstanzteile, Extrusionsteile und Edelstahl

Nein, wir sind eine echte Formenbau- und Kunststoffspritzgussfabrik.Wir können Ihnen bei Bedarf ein Registrierungsbild als Referenz und alle anderen gewünschten Informationen zur Verfügung stellen.In der Zwischenzeit können Sie uns jederzeit besuchen, auch ohne Terminvereinbarung.

Das Suntime-Team bietet einen 24/7-Service-Arbeitsstil.An chinesischen Feiertagen können unsere Vertriebsmitarbeiter und Ingenieure für jeden Notfall Überstunden machen.Und wenn es nötig ist, werden wir unser Bestes tun, um die Mitarbeiter zu bitten, an Feiertagen Überstunden in der Tag- und Nachtschicht zu machen, um Ihren dringenden Bedarf zu decken.

Wir haben mehr als zehn Jahre Erfahrung im Export von Kunststoffspritzgussformen, Druckgussformen, Druckgussteilen, Kunststoffspritzgussprodukten und CNC-Bearbeitungskomponenten usw. in den globalen Markt.

Für den Formenbau verfügen wir über CNC-, EDM-, Schleifmaschinen, Fräsmaschinen, Bohrmaschinen usw.Für kundenspezifisches Kunststoffspritzen verfügen wir über 4 Spritzgussmaschinen von 90 bis 400 Tonnen.Für die Qualitätsprüfung verfügen wir über ein Sechskant-KMG, einen Projektor, einen Härteprüfer, ein Höhenmessgerät, einen Messschieber usw.

ERHALTEN SIE HEUTE EIN KOSTENLOSES DFM!

-

Kunststoffspritzgussprojekt von Rapid p...

-

Große Kunststoffspritzgussform für die Automobilindustrie ...

-

Kunststoffwerkzeug-Familienform Automobil-Heckleuchte ...

-

Spritzgussform mit mehreren Kavitäten für Verschlüsse von Verpackungen ...

-

Kunststoff-Spritzguss-Einsatzform für Automobil ...

-

Formwerkzeuge aus Nylonmaterial mit hohem Glasfasergehalt für ...