Dies sind die 3 Punkte für Hochtemperaturformen mit PPSU-Harz

Welche Vorteile bietet PPSU-Material?

Die kurzfristige Temperaturbeständigkeit von PPSU-Kunststoff beträgt bis zu 220 Grad, die Langzeittemperatur kann 180 Grad erreichen und er kann einer Öltemperaturumgebung von 170–180 Grad standhalten.PPSU-Teile haben eine gute Dimensionsstabilität und können heißem Wasser/Kältemittel/Heizöl standhalten.Mit dieser hervorragenden Eigenschaft können aus PPSU hochwertige technische und hochbelastbare Produkte hergestellt werden.Es ist nun das erste Material, das Metalle, Keramik und harte Polymere ersetzt.

PPSU-Kunststoffe werden zunehmend bei der Zubereitung und dem Aufwärmen heißer Mahlzeiten eingesetzt, insbesondere für Hochspannungskomponenten, die eine hohe Dimensionsstabilität und gute mechanische und gute elektrische Isolationseigenschaften sowie eine hohe thermische Alterungsbeständigkeit, eine ausgezeichnete Feuerbeständigkeit und eine gute Beständigkeit gegen chemische Korrosion aufweisen müssen und Hydrolyse.

Dadurch wird es zu einem wichtigen Material für eine Vielzahl von Anwendungen in Branchen wie der Luft- und Raumfahrt, elektrischen und elektronischen Komponenten, der Automobilindustrie und dem Transportwesen.

Wie erfolgt die Temperaturkontrolle beim PPSU-Formen?

Wie bei anderen technischen Thermoplasten erfordert die stabile Produktion hochwertiger Formteile eine präzise Kontrolle der Temperatur der Hochtemperatur-Spritzgussform.Sowohl Wasser als auch Öl können die Formtemperatur stabil zwischen 140 und 190 Grad regeln.Wenn die Temperierausrüstung gut ausgelegt ist, kann als Temperiermedium Wasser mit einer Temperatur von etwa 200 Grad verwendet werden.In bestimmten Fällen kann auch eine elektronische Temperaturregelung eingesetzt werden.Vor dem Spritzgießen sollte das PPSU-Material getrocknet werden. Wir empfehlen, das Material 3 bis 6 Stunden lang bei einer Temperatur von 150–160 Grad zu trocknen.Der Zylinder der Spritzgießmaschine sollte ausreichend gereinigt sein.Und es wird empfohlen, die Einspritztemperatur auf etwa 360–390 Grad zu kontrollieren.

Wie werden Hochtemperatur-Spritzgussformen für PPSU-Material hergestellt?

Die Spritzgussform für PPSU-Material muss als Hochtemperatur-Formwerkzeug relativ hohen Temperaturen standhalten.Neben einer angemessenen mechanischen Konstruktion und der Auswahl geeigneter Formmaterialien sollten auch hitzebeständige und druckbeständige Schläuche verwendet werden, um die Gestaltung von Kühlkanälen, Dichtungen und Anschlüssen zu optimieren.

Designpunkte:

1. Auswahl und Behandlung von Stahl: a).Die Formtemperatur sollte bei 140 bis 150 Grad liegen und bei der Massenproduktion sollte die Lebensdauer der Form berücksichtigt werden.B).Die Wärmebehandlung der Form muss insgesamt HRC60-65 betragen.C).Eine galvanische Behandlung kann die Lebensdauer des Formteils verlängern.

2. Läuferform: Rund oder Trapez ist geeignet.Außerdem ist ein kalter Schneckenbrunnen erforderlich.

3. Anschnittarten: Punktanschnitt, Laschenanschnitt, Scheibenanschnitt, Speichenanschnitt, Seitenanschnitt, Direktanschnitt und Unteranschnitt.

4. Gasentlüftung: Die Entlüftung ist für PPSU-Materialformen sehr wichtig.Eine unzureichende Entlüftung kann zu Verbrennungen, Farbveränderungen, rauer Oberfläche usw. führen.Die Gasentlüftung ist normalerweise 0,015–0,2 mm hoch und über 2 mm breit.

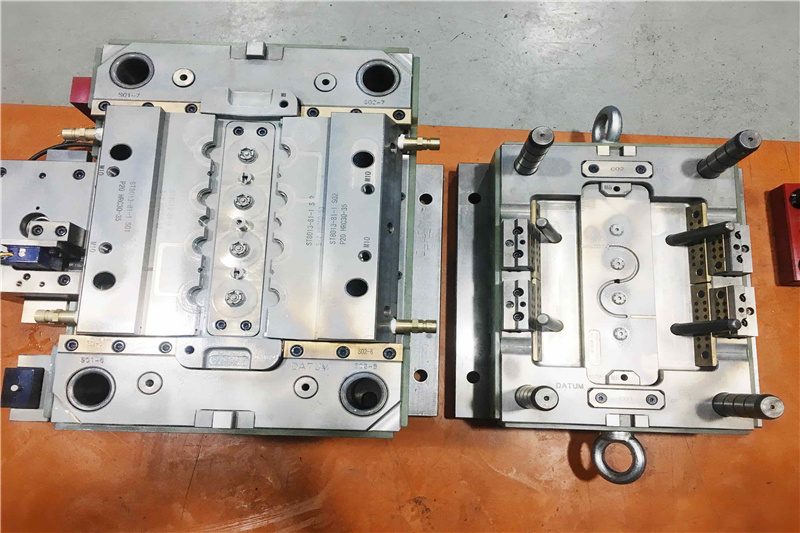

Suntime Precision Mold verfügt über umfangreiche Erfahrung im Kunststoffspritzgussformenbau für Hochtemperaturformen für Materialien wie PPSU und PEEK.Die Kunden sind mit unserer hohen Qualität und kurzen Lieferzeit sehr zufrieden.Das Foto unten zeigt eine der Hochtemperaturformen, die wir zum Füllen und Anpassen von Teilen hergestellt haben.Es handelt sich um eine selbstabschraubende Form mit 4 Hohlräumen.Weitere Informationen zu dieser Art von Formen finden Sie in unserer Fallstudie auf der Website:https://www.suntimemould.com/auto-unscrewing-plastic-injection-mould-with-ppsu-material-high-temperature-mold-product/

Zeitpunkt der Veröffentlichung: 18. Dezember 2021